1. 设备原理和参数对比

SLM和EBM设备都是以高能束流为热源,根据CAD分层数据选择性的扫描熔化粉床上的金属粉末,逐层累计叠加形成金属零件。SLM和EBM设备的技术特点如表1所示,其差异主要有三方面:(1)热源不同,SLM采用激光为热源和EBM采用电子束作为热源。金属材料对激光都存在不同程度反射,因此SLM对能量的利用率不及EBM,但是SLM的束斑相对于EBM更小一些,更有利于成形精细的零件特征和复杂的零件形状。EBM能量利于高,更有利于制造高导热金属、高温合金、高熔点金属零件,如紫铜、Inconel 700、钼合金等。(2)成形工作环境不同,SLM技术在惰性气体条件下熔化成形,EBM技术在真空条件下熔化成形,相比较EBM技术更有利于避免零件加工过程的氧化和增氧;(3)工作成形热温度不同,SLM最多可预热温度300℃,EBM技术可采用电子束扫描对每一层金属粉末扫描预热,使零件在600~1200℃范围内加工成形,可大幅减小成形零件的残余应力

表1 EOS M280和Arcam A2X 设备特点对比

| 对比项目 | SLM(EOS) | EBM(Arcam) |

| 工作热源 | 激光 | 电子束 |

| 工作环境 | 惰性气体保护 | 真空(<10-2Pa) |

| 束斑直径 | ~0.1mm | 0.1~2mm |

| 预热温度 | 小于300℃ | 小于1200℃ |

| 金属粉末粒径 | 10~50um | 50~120um |

| 铺粉层厚度 | 50~100um | 100~um |

| 沉积速度 | 20 cm3/hr | 60cm3/hr |

| 零件制造成本 | 两者基本相当 | |

| 设备价格 | 低 | 高 |

图1 SLM设备与EBM设备代表

图1 SLM设备与EBM设备代表

2. 成形零件及工艺特点对比

由于设备工作原理的不同,造成所制造出零件特征也有明显得的差异,具体如表2所示。总体上比较,SLM技术制造的零件具有更好的表面质量和更准确的结构细微特征,非常适合磨具制造领域的应用,但是在某些医疗植入领域,表面粗糙的EBM零件更受欢迎。另外,EBM零件变形和应力开裂的情况更少一些。

表2 SLM与EBM技术成形零件外观参数对比

| 项目 | SLM | EBM |

| 表面质量 | 光洁度可达Ra 9~12 μm, 上表面和竖直方向表面光洁度高,下表面光洁度粗; | 光洁度可达Ra 25~35 μm ,上表面光洁度高,下表面和竖直方向表面光洁度粗; |

| 残余应力 | 较高 | 较低 |

| 热处理需求 | 必须做去应力退火,热等静压(HIP)更优; | 不需要做去应力退火, 热等静压可选做; |

| 化学成分变化 | Ar气保护,可生产TC4ELI, 化学元素烧损少; | 真空条件成形制造, Al、Mg等低熔点元素有烧损,在粉末原材料中可弥补烧损; |

| 支撑设计 | 底部和小于45°斜面都需要加支撑,支撑数量多; | 底部水平、水平面或者易于发生过热的区域加支撑,支撑数量少; |

| 最小壁厚 | 0.3-0.5mm | 0.6-1.0mm |

| 最小孔径 | 竖直方向>ø0.5mm;水平方向 ˂ ø8mm; | 能够制造孔尺寸ø 0.5~2.0mm ,但是清除粉末的难度比较大; |

| 腔体结构 | 最小壁厚0.3~0.5mm, 必须留孔清理粉末; | 最小壁厚0.6~1.0mm ,清除粉末困难; |

| 加工余量 | 0.1~0.5mm,较小; | 0.5~2.0mm,较大; |

| 缝隙结构 | >0.15mm | >0.1mm,需要考虑粉末清理; |

图2 SLM零件与EBM零件外观

图2 SLM零件与EBM零件外观

3. 金属组织和力学性能对比

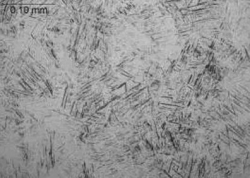

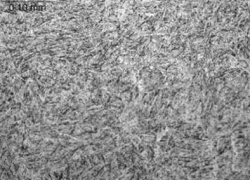

SLM与EBM相比,SLM成形过程在较低温度下进行,熔池冷却速度快,更容易形成马氏体等的快冷组织,EBM生产过程通常在退火温度以上进行,熔池冷却速度缓慢。美国Morris Technologies公司进行了Ti-6Al-4V材料SLM和EBM对比生产试验,如图3 是对比试验SLM与EBM零件金相组织对比,左边图中基本都是很细的针状马氏体,右边图中有大量针状α相,由此可以看出SLM和EBM零件的金属组织存在明显得差异。金属组织的差异必然也会引起零件力学性能的不同,如表3是对比试验试样拉伸试验性能数据,可以看出,SLM试样的强度无论是水平方向还是竖直方向都比EBM试样高,塑性都EBM要低。但是两种工艺形成的试样经过热等静压后组织基本一致,力学性能也差不多。

图3 SLM与EBM零件金相组织对比

表3 Ti-6Al-4V多孔合金EBM工艺与SLM工艺拉伸力学性能对比

| EBM | 成形零件 | HIP | ||

| 方向 | 水平 | 竖直 | 水平 | 竖直 |

| 屈服强度/Mpa | 133.7 | 129.8 | 123 | 121.9 |

| 抗拉强度/Mpa | 145.8 | 144.1 | 137.2 | 137.1 |

| 延伸率/% | 12.3 | 13.5 | 13.2 | 13.9 |

| SLM | 成形零件 | HIP | ||

| 方向 | 水平 | 竖直 | 水平 | 竖直 |

| 屈服强度/Mpa | 162.1 | 161.3 | 129.1 | 118.2 |

| 抗拉强度/Mpa | 171.3 | 171.3 | 144.3 | 140 |

| 延伸率/% | 7.9 | 8.2 | 11.3 | 11.9 |

4. 结论

从以上对比分析中可知,目前两种工艺各有各的特点和优势,分别可应用在不同的领域。SLM在零件细节特征和复杂程度方面更具有优势,而EBM在控制零件残余应力方面好于SLM,而且EBM技术生产零件可以不进行热处理。

源自《中国增材制造》

上一页: 航空发动机哪家最烧钱-印度

Copyright © 西安欧中材料科技股份有限公司 版权所有 | 网站地图 | 陕ICP备2023012919号 | 技术支持: REANOD